Dosieranlagen - Systembeispiele

Verguss

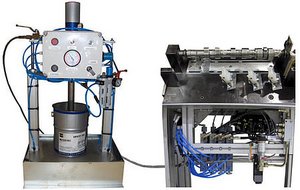

Dosieranlage für Verguss von elektronischen Bauteilen

Für den Verguss von elektronischen Bauteilen mit der Vergussmasse Wepuran VU 4452/41 von Lackwerke Peters wird eine Dosieranlage vom Typ PAR30 mit Vakuumbehältern und Rührwerken eingesetzt.

Der Verguss erfolgt hier mittels eines Mischventils mit Handgriff. Die Dosiermenge bestimmt der Werker durch die Dosierdauer.

Vakuumbehälter reduzieren mögliche Lufteinschlüsse auf ein Minimum, wobei besonders anspruchsvolle Bauteile nochmals in einer Vakuumglocke unter Vakuum entlüftet werden.

Dosieranlage für Verguss von elektronischen Bauteilen

Bei dieser Anwendung sollen elektronische Bauteile mit einem isolierenden Gießharz vergossen werden.

Die Komponenten befinden sich in Druckbehältern. Die Dosierung erfolgt durch die Kombination von Präzisionszahnradpumpen, volumetrische Zähler und einer Steuerung die die Daten zur Steuerung und Überwachung auswertet und das passende Mischverhältnis sicherstellt.

Das Vergießen selbst findet über ein Dosierventil mit statischen Mischer statt und ist als Handarbeitsplatz ausgelegt.

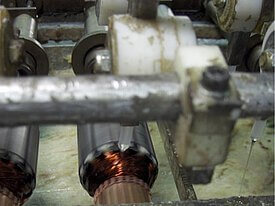

Dosieranlage zum Vergießen von Ankerwicklungen

Die Dosieranlage dient dem Verguss von Ankerwicklungen für Elektromotoren.

Es wird dabei ein Gemisch aus Harz und Härter durch Zahnradpumpen und Dosierventile dosiert und durch einen statischen Mischer gemischt.

Die beiden Komponenten werden aus beheizten Druckbehältern heraus gefördert.

Der Materialauftrag erfolgt automatisiert und ist mehrere Meter von der Dosieranlage in einer Produktionslinie angebreacht.

Kleben und Dichten

Verkleben von Glas auf Kunsstoff

Die Dosieranlage wurde konzipiert um eine Masse zum Verkleben von Glas auf ein Kunststoffgehäuse aufzubringen. Hierzu wird eine Raupe auf der zweikomponentigen Klebemasse auf das Kunsstoffgehäuse aufgebracht. Der Auftrag der Raupe geschieht vollautomatisch durch einen Roboter.

Das Dosieren erfolgt durch die Kombination von Zahnradpumpen, Volumenzähler und Auslassventilen welche über eine Steuerung angesteuert werden.

Das Mischen der beiden Komponenten geschieht mittels eines statischen Mischers der am Ende der

Auftragen einer Dichtraupe auf einem Gussteil

Um das Eindringen von Feuchtigkeit in den durch das Fügen entstandenen Spalt zu verhindern, wird ein Dichtstoff vom Typ Teroson MS 935 durch einen Portalroboter aufgetragen.

Das Material liegt dabei in einer Kartusche vor. Es wird direkt aus dieser gefördert und durch ein Auslassventil aufgetragen.

Positionssensoren erkennen eine leere Kartusche und lösen automatisch eine Warnung aus.

Befetten und Ölen

Dosieren und Auftragen von Fett mittels Applikator

Die Anwendung zeigt eine Anlage zur Befettung von Nockenwellen. Das Aufzutragende Medium ist ein Fett der NLGI-Klasse 3 mit Teflonzusatz.

Eine pneumatische Fasspumpe mit Sicherheitswanne fördert das Fett zum Dosierarbeitsplatz.

Der Dosierarbeitsplatz ist halbautomatisch ausgelegt. Das Fett soll an vier Punkten aufgetragen werden. Hierzu wird jeder Punkt von einem seperaten Dosierventil versorgt. Das vom Dosierventil dosierte Fett wird durch Applikatoren definiert auf die Punkte an der Nockenwelle aufgebracht.

Durch die Gestaltung als halbautomatischer Arbeitsplatz sind die Anschaffungskosten noch überschaubar und daher auch für kleinere Serien geeignet. Dennoch können Fehler durch falsche Handhabung auf ein sehr geringes Risiko minimiert werden.

Befettung von Sitzschienen

Zum Befetten von Sitzschienen wurde ein Dosiersystem aufgebaut, welches in eine halbautomatische Anlage integriert wurde.

Das System besteht aus mehreren Dosierventilen sowie Applikatoren, die das Fett an der passenden Stelle applizieren. Die Versorgung erfolgt direkt aus dem Fass durch eine zweisäulige Fasspumpe. Sensoren überwachen die richtige Positionierung des Bauteils.

Der Werker muss hier nur das Bauteil korrekt in die Aufnahme einlegen und den Dosiervorgang starten. Die Zustellung der Applikatoren sowie die Befettung erfolgt automatisch. Dies ermöglicht eine schnelle und präzise Beffettung. Durch den exakten Fettauftrag konnte die benötigte Fettmenge gegenüber dem bis dahin üblichen Auftragen mittels Pinseld deutlich reduziert werden.